Ein Experteninterview mit einem der führenden Hersteller von 3D-Metalldruckern Concept Laser: NextGen Spaceframe verbindet Leichtbau und Flexibilität in der Fertigung von Automobilen.

Dieser Tage dreht sich die Automobilwelt wieder einmal rund um die Mondial de l’Automobile, kein Wunder, gehört der Pariser Autosalon neben dem Genfer Autosalon und der IAA in Frankfurt zu den wichtigsten Automessen in Europa. Welche Neuheiten 2016 in Paris gezeigt werden, lest Ihr regelmäßig in unseren News, wir haben aber auch mal einen Rückblick über vergangene Messen und die vorgestellten Konzepte gewagt und wollen hier im Blog nun mal eine etwas andere Seite der Entwicklungen in der Fahrzeugindustrie beleuchten. Mit älteren Karosserien haben wir uns ja schon in unserem Beitrag zur Restauration von Oldtimern auseinandergesetzt, diesmal geht es um die Karosserien der Zukunft, speziell der Leichtbauweise und der enormen Flexibilität im Prototypenbau durch den Einsatz von 3D-Metalldruckern.

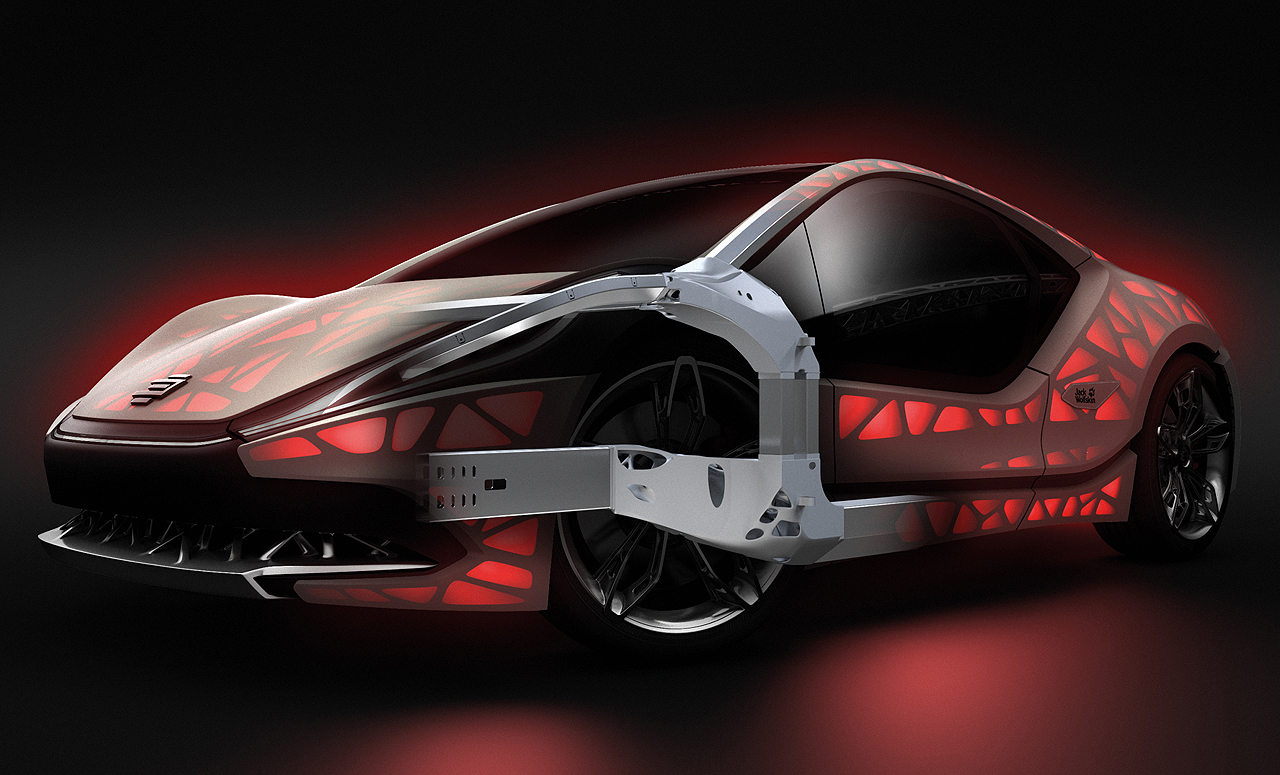

Das oben abgebildete EDAG Concept Car „Light Cocoon“ ist ein kompakter Sportwagen mit einer bionisch gestalteten und generativ hergestellten Fahrzeugstruktur, überzogen mit einer Außenhaut aus wetterbeständigem Textil. Der „Light Cocoon“ wurde im Frühjahr 2015 auf dem Genfer Autosalon und auf der IAA 2015 in Frankfurt präsentiert. Aus Designersicht sollte er polarisieren und bestehende Denkmuster in der Fahrzeugkonzeption aufbrechen – was ohne zweifel gelungen ist. Die Karosseriestruktur greift bionische Muster auf und überführt sie in eine leichte Karosseriestruktur. Ein Concept Car, das nachhaltige Wege aufzeigt und gleichzeitig das technologische Potenzial der additiven Fertigung verkörpert. Und damit sind wir mitten im Thema: Das Technologiebeispiel NextGen Spaceframe verbindet eine funktionsintegrierte, bionisch optimierte Fahrzeugleichtbau-Struktur mit flexibler Fertigung. Dahinter stehen die Unternehmen EDAG, BLM, LZN und Concept Laser.

Additive Fertigung lautete das Zauberwort und EOS ist nicht nur eine Kamerabezeichnung

Die Hersteller sind heute gefordert, die zunehmende Anzahl an Antriebskonzepten und Energiespeichersystemen in Fahrzeugstrukturen zu integrieren. Die Karosserien von morgen, speziell im Hinblick auf alternative Antriebssysteme in variantenintensiven Kleinserien, müssen nicht nur leichter, sondern vor allem hochflexibel konzipiert werden. Die Folge ist eine steigende Anzahl an Fahrzeugderivaten, die nach anpassungsfähigen und wirtschaftlich zu fertigenden Karosseriekonzepten verlangen. Die additive Fertigung könnte in absehbarer Zeit ganz neue denkbare Wege offerieren.

Die NewCarz-Redaktion hat sich dazu mit einem der am Projekt beteiligten Unternehmen einmal näher unterhalten und sich in Lichtenfels bei der Firma Concept Laser GmbH nicht nur den faszinierenden Prozess des 3D-Metalldrucks angeschaut, sondern auch die Vielfältigkeit der Bauteile und das speziell in der Fahrzeugtechnik mögliche Einsparpotential an Material – und damit Gewicht – unter die Lupe genommen. Mit den Fachbegriffen konnten wir natürlich zunächst nicht soviel anfangen, da es schon eine andere Welt ist, in die man mit so einem 3D-Druck eintaucht, aber wir haben zumindest mal gelernt, dass die verschiedenen Anbieter von 3D-Druck-Anlagen auch jeweils eigene Bezeichnungen für die Technologien haben. Der grundsätzliche Vorgang heißt „selektives Metall-Laser-Schmelzen“ und erzeugt Bauteile im Schmelzverfahren Schicht für Schicht unter Verwendung von 3D CAD-Daten. Concept Laser nennt den Vorgang „LaserCUSING“ – zusammengesetzt aus dem C von CONCEPT Laser und dem englischen FUSING (vollständig aufschmelzen). LaserCUSING Anlagen arbeiten mit einer stochastischen Belichtungsstrategie nach dem „Island-Prinzip“. Hierbei werden die Segmente jeder einzelnen Schicht – sogenannte „Islands“ – sukzessive abgearbeitet. Das patentierte Verfahren sorgt für eine signifikante Reduktion von Spannungen im Bauteil, was verzugarmes Generieren von massiven und großvolumigen Bauteilen ermöglicht, was im Fahrzeugbau eine der Grundvoraussetzungen ist – egal ob Prototyp oder Serienbauteil.

Doch zurück zum Projekt. Die EDAG Engineering GmbH (Wiesbaden, D), die Laser Zentrum Nord GmbH (Hamburg, D), die Concept Laser GmbH (Lichtenfels, D) und die BLM Group (Cantù, IT) zeigen mit dem bionisch optimierten, hybrid gefertigten Spaceframe eine neue Perspektive auf, wie ein wandelbares und flexibel zu fertigendes Karosseriekonzept realisiert werden kann, um die zunehmende Fahrzeugvarianz durch die Vielzahl von Antriebsvarianten und Laststufen beherrschbar zu machen. Kombiniert werden generativ hergestellte Karosserieknoten und intelligent bearbeitete Profile. Die Knoten können dank generativer Fertigung hochflexibel und multifunktional gestaltet werden, um z. B. unterschiedliche Fahrzeugvarianten ohne zusätzliche Werkzeug-, Betriebsmittel- und Anlaufkosten „On demand“ produzieren zu können. Als Verbindungselemente dienen Profile aus Stahl. Auch diese können durch unterschiedliche Wandstärken und Geometrien individuell und einfach den vorgegebenen Laststufen angepasst werden.

Der NextGen Spaceframe im Detail

Beim NextGen Spaceframe handelt es sich um eine Kombination von generativ gefertigten 3D-Knoten und intelligent bearbeiteten Profilen aus Stahl. Die Knoten können vor Ort für die jeweilige Variante „Just in Sequence“ (JIS) hergestellt werden, ebenso wie die Profile, welche zunächst durch 3D-Biegen und anschließend durch 2D- und 3D-Laserschneidverfahren in die gewünschte Form und Länge gebracht werden. Im Fokus steht das Fügen einzelner Bauteile zu einer Hybridstruktur, um topologieoptimierte Strukturen herzustellen, wie sie aktuell noch nicht möglich sind. Zum Einsatz kommt das Laserschweißen, das sich durch filigrane Schweißnähte und geringe Wärmeeinbringung auszeichnet. Geschweißt werden die Bauteile mittels Kehlnaht am Überlappstoß. Geometrische Grundlage hierfür, ist die komplett umlaufende Einschuhung der Profile, welche durch 3D-Vermessung der Profile auch „On demand“ mittels additiver Fertigung angefertigt wird. Diese Verbindung ermöglicht das umlaufende Schweißen für eine große Anbindungslänge bei einer gleichzeitig guten Vorpositionierung der Bauteile. Die Profile werden automatisch durch den Knoten ausgerichtet und fixiert. Genutzt wird ein Scheibenlaser mit robotergeführter Optik. Zudem sind die angewandten Lasertechniken zur Herstellung von Profilen und Knoten in der Montage hochgradig automatisierbar.

Das Konzept bietet in Bezug auf die Kostenstruktur der Fertigung und einer möglichen Zeiteinsparung hohe Potenziale. Die additiv gefertigten Knoten können entsprechend jeder Laststufe angepasst werden, durch z.B. zusätzliche versteifende Elemente bei hohen Lastanforderungen. Damit wird jede Variante gewichts- und funktionsoptimal ausgeführt. Die Hybridbauweise überbrückt mit den Profilen die geforderten Distanzen der Struktur, während die Knoten zur Verbindung der Profile dienen. Beide Elemente wurden im CAE/CAD optimiert und gewährleisten die geforderten Anforderungen einer Karosseriestruktur. Im vorliegenden Fall übernahm die EDAG Engineering GmbH neben der koordinierenden Funktion die Erarbeitung und Optimierung des Spaceframe-Konzeptes, die Laser Zentrum Nord GmbH das Laserschweißen, die BLM Group das 3D-Biegen und Laserschneiden und die Concept Laser GmbH die additive Fertigung der Knoten. Nur das interdisziplinäre Zusammenspiel der sich ergänzenden Partner und die hohe Kompetenz der einzelnen Technologiespezialisten in ihren Fachdisziplinen erlaubte die erfolgreiche Umsetzung des Projektes.

Fertigung der additiv hergestellten NextGen Spaceframe Knoten

Der LaserCUSING-Prozess von Concept Laser generiert Bauteile schichtweise direkt aus 3D-CAD-Daten. Die Methode erlaubt die Produktion von komplexen geometrischen Bauteilen ohne Werkzeug. Es können Bauteile erzeugt werden, die mit konventioneller Herstellung nur sehr schwierig oder unmöglich zu fertigen sind. Bei dieser Konzeption können die Knoten im konventionellen Stahlguss nicht hergestellt werden. Um einen fehlerfreien Aufbau sicherstellen zu können, ist an Flächen mit einem Winkel kleiner 45° zur Bauplattform eine Supportstruktur vorzusehen. Neben einer reinen Stützfunktion nimmt der Support vor allem Eigenspannungen auf und verhindert einen Verzug der Bauteile. Aufgrund der komplexen Knotengeometrie ist eine saubere Supportaufbereitung die Grundlage einer erfolgreichen Produktion. Nach der Supportaufbereitung wird das Bauteil virtuell in einzelne Schichten geschnitten. Nach dem Datentransfer auf die LaserCUSING-Anlage werden die entsprechenden Prozessparameter zugewiesen, und der Bauprozess wird gestartet. Gefertigt wurden die Knoten auf einer X line 1000R-Anlage von Concept Laser, die den entsprechenden Bauraum (630 x 400 x 500 mm3) für solche Projekte aufweist und mit einem 1kW-Laser arbeitet. Einen größeren Bauraum beim pulverbettbasierten Laserschmelzen mit Metallen weist nur die neue X line 2000R (800 x 400 x 500 mm3), ebenfalls von Concept Laser, aus, die zudem mit 2 x 1kW-Lasern ausgestattet ist.

Fazit: Digitale 3D-Fertigungsstrategie mit Lasertechnologien

Das Spaceframe-Konzept vereint die Vorteile des 3D-Drucks, wie Flexibilität und Leichtbaupotenzial, mit der Wirtschaftlichkeit bewährter konventioneller Profilbauweisen. In beiden Technologien spielt der Laser die zentrale Rolle. Die topologieoptimierten Knoten ermöglichen einen derzeit maximalen Leichtbau und einen hohen Grad an Funktionsintegration. Sowohl die Knoten als auch die Profile können ohne Zusatzaufwand auf neue Geometrien und Lastanforderungen angepasst werden. Sie bieten so die Möglichkeit, jedes einzelne Teil laststufengerecht auszulegen, und nicht wie bisher, die Dimensionierung der Bauteile an der größten Motorisierung bzw. Laststufe auszurichten. Der Grundgedanke ist also eine Knoten-Profil-Bauweise, die optimal auf die Anforderung der Modellvariante abgestimmt werden kann. Das Ergebnis zeigt eine lastpfadoptimierte Spaceframe-Struktur. Durch den Einsatz vorrichtungs- und werkzeugarmer Verfahren können zukünftig alle Karosserievarianten wirtschaftlich und mit höchstmöglicher Flexibilität gefertigt werden.

Text: NewCarz, Concept Laser GmbH / Fotos: EDAG Engineering GmbH

Woow was für ein auto … sieht echt futuristisch aus ….